Первым проектом AiV Electronics стал Усилитель Мощности Головных Телефонов, или сокращенно УМГТ-С2-01 (стерео, модель 01).

Идея попробовать создать ламповый аудиоусилитель появилась еще в начале 2012 года.

Так как область конструирования ламповых аудиоусилителей, как и вообще любой другой аудиотехники высокого класса, является обособленной, со множеством своих наработок и авторитетных мнений, то с самого начала не стояла задача создать что-то выдающееся в плане аудиозвучания. Главной задачей было отработать технологию конструирования ламповых устройств с применением современных методов проектирования, изготовления изделий из металла, дерева, применить технологии нанесения лакокрасочных покрытий.

Опыт разработки и производства данного усилителя внёс большой вклад в процесс создания часов AiV Nixie.

В качестве рабочей схемы была выбрана простая схема SRPP-каскада на двойных триодах 6Н23П.

Подробно рассматривать работу и особенности этой схемы не будем. Желающие могут ознакомиться с этим тут. Подробнее о SRPP-каскаде можно почитать тут.

Основным направлением разработки стали: создание уникального дизайна в стиле неоретро, отработка технологий производства корпусов из дерева, изготовление деталей из стали, нанесение лакокрасочных покрытий и маркировки.

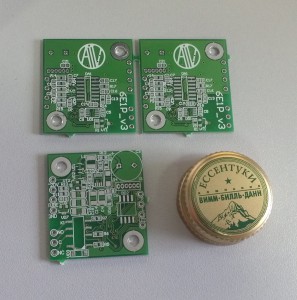

Основным функциональным новшеством стало применение индикаторной лампы 6Е1П для отображения уровня сигнала. Стояла непростая задача: обеспечить адекватную визуализацию стереосигнала на одной лампе для разной громкости сигнала и различного сопротивления используемых наушников. Задача была решения применением интегрального усилителя с программируемым коэффициентом усиления, управляемым микроконтроллером, с применением цифровой фильтрации. Применение микроконтроллера упростило ряд других задач: реализацию задержки при подаче высокого напряжения и управление подсветкой тумблера включения.

К концу 2012 года схема усилителя была отработана, и начался самый сложный процесс: изготовление опытного образца. Поскольку не планировалось делать более одного-двух устройств, то стояла задача изготовить сразу «серийный» образец (насколько это возможно).

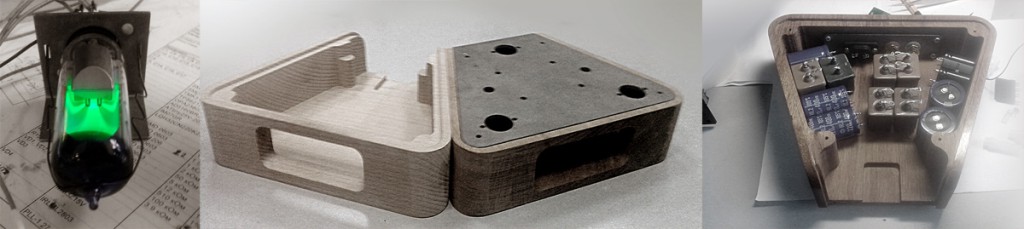

Было решено использовать классическую компоновку для ламповой техники и сделать основную часть корпуса из эксклюзивных сортов дерева с крышкой в виде верхней пластины из алюминия. Лампы и трансформатор должны были стоять вертикально на верхней пластине без защиты. С таким кратким техническим заданием по разработке дизайна мы обратились к известному дизайнеру Александру Базилевскому (www.afka.ru), который уже имел опыт проектирования дизайна аудиотехники. По такому краткому описанию Александр начал рисовать наброски. Так как конструкция предусматривала наличие 3 ламп, то само собой напрашивался дизайн в виде треугольника. И вскоре мир увидел 3D-рендер будущего устройства:

Предполагалось, что верхняя пластина будет выполнена из алюминия и иметь толщину 2 мм. с большим радиусом гиба спереди. Гиб расположен на сужении пластины. Деревянный корпус должен быть точно подогнан к пластине с равными зазорами по кругу. Изготовление корпуса с требуемой точностью в домашних условиях практически невозможно. Поэтому обратились «по знакомству» на один из заводов с богатым «советским прошлым». Однако получить достойный результат не удалось. Вот как выглядел первый прототип устройства:

Ни о какой точности говорить не приходилось, т. к. после кривой разметки «гвоздем» по лицевой стороне (несмотря на указания в чертеже!) деталь была талантливо доработана напильником там, где она была кривая, от чего стала еще кривее. Отверстия не соосны, гиб сделали в 3 приёма «на глазок». В общем, полученная деталь только при быстром взгляде казалась похожей на деталь в чертеже. От услуг этого завода мы отказались, как и вообще от услуг «рукастых знакомых, готовых все сделать за бутылку». Тем более, что изготовление этой «поделки» заняло почти 3 месяца! Нужно было искать более заинтересованных людей.

После некоторых поисков был найден завод, где имелся штамп для гибки с необходимым радиусом и выполнили резку металла лазером. Заменили алюминий 2 мм на сталь 3 мм. На картинках представлено сравнение вариантов изготовления на двух заводах.

И хотя в местах гиба кромка заметно выдаётся наружу, этот дефект возможно исправить при помощи напильника, что и было сделано.

На дворе был конец весны 2013 года, и следующим шагом стало изготовление деревянной части корпуса. Модель из дерева была скорректирована по имеющейся металлической пластине. После консультаций со специалистами по деревообработке и продавцами эксклюзивных пород дерева для изготовления корпуса был выбран махагон (страна происхождения — Гондурас). Эта порода дерева относится к красным сортам и обладает высокой плотностью, малым коэффициентом температурного расширения и высокой стабильностью. Из махагона часто делают гитары и другие музыкальные инструменты.

Исходной задачей было изготовить корпус из цельного массива дерева! Никаких компромиссов! Сегодня большинство изделий из дерева делают клееными. Речь идет именно об изделиях из цельного дерева, не из ДСП или фанеры. Типичной технологией является нарезка массива дерева на брусочки и склейка их слоями под разными углами. Из полученного брикета фрезеруют необходимую деталь как из цельного куска дерева. Склейку делают для компенсации последующих деформаций дерева, которые будут происходить со временем под воздействием влаги и температуры. Такие деформации неизбежны при больших изменениях температуры и влажности и могут привести к растрескиванию древесины или существенным изменениям формы изделия. Часто склейку производят и по другим причинам: для удешевления производства, когда деталь изготавливают из остатков древесины, не имея цельного массива необходимого размера. Тем не менее, было решено рискнуть и делать корпус из цельного массива в надежде потом создать надежное покрытие, защищающее древесину от влияния окружающей среды.

Изготовить корпус взялся один небольшой подмосковный завод, занимающийся деревообработкой. Корпус был изготовлен на 5-координатном станке с ЧПУ. Результат оказался отличным.

Теперь, когда имелось железо и подходящее к нему дерево, настала пора экспериментов с покрытиями для стали и дерева. На это ушло все лето 2013 года. Что делать со сталью, изначально было более-менее ясно: грунтовка, краска, лак. С деревом все было сложнее. Создать толстый защитный слой лака не позволяли габариты и зазоры устройства, да и дизайн предполагал шёлково-матовое покрытие для дерева, а не глянцевое. Решением стало использование специальных масел для дерева. Было перепробовано множество различных масел. В результате, корпус был пропитан специальным сортом масла для мебели и затем покрыт сверху другим маслом с эффектом среднего глянца. Таким образом, было создано покрытие для дерева, которое позволило уменьшить воздействие окружающей среды на древесину и сохранить визуально структуру дерева. Этот корпус с лета 2013 года хранится в домашних условиях и не растрескался, не рассохся. Его испытания продолжаются…

Отдельной мукой внезапно стал вопрос о покупке крепежа. Стиль усилителя неоретро предполагал использование винтов и шурупов исключительно со шлицевой головкой! Такие винты уже 20 лет никто не использует и не производит. Можно выворачивать винты из старой техники, но все винты, которые попадались, имели свёрнутый шлиц (ведь его нереально завернуть и не свернуть шлиц! Помните, как это было?) и зачастую следы коррозии. Крайне желательно было использовать именно нержавеющий крепёж. С огромным трудом удалось найти, наверное, единственную фирму в России, которая торговала подходящим нержавеющим крепежом со шлицевой головкой. Это фирма с интригующим названием «Papa Bolt».

Покрытие для стали не предвещало никаких сложностей. Немного нестандартным стало разве что грунтование стали методом фосфатирования. Для этого был применён специальный преобразователь ржавчины, который осуществляет химическое цинкование поверхности и фосфатирование. Сверху крышка из стали была покрыта несколькими слоями чёрной краски. Но вдруг после нанесения краски встал вопрос: как наносить маркировку, логотип и обозначения на переднюю и задние стороны? Очевидно, что делать это надо было до нанесения лака. На имеющемся 3D-рендере дизайнера усилитель был без обозначений. Проект, начавшийся как проба пера, уже стал слишком серьёзным. Над ним работали: дизайнер, конструктор, электронщик, тополог, программист. Отдельные детали изготавливались на 4 разных заводах. Компоненты и материалы закупались у двух десятков контор. Устройству нужно было название! Нужен был логотип! Нужен был бренд!

К названию фирмы выдвигался ряд требований: короткое название, желательно аббревиатура, было похоже на название других именитых фирм-производителей аудиоаппаратуры, но без намека на аудио (универсальное). Такое название родилось очень быстро: AIV. Это название является акронимом фамилии, имени и отчества главного создателя проекта и ответственного за всё происходящее. Долгое время шли споры о том, какая приставка должна следовать за названием: Electronics, Electrolab, Company, Industries, Corporation и т.д. В конце концов остановились на AIV Electronics, т.к. звучит наиболее нейтрально.

Логотип компании должен был содержать её название и визуально напоминать логотипы фирм-производителей ламповой электроники. Вот логотипы некоторых фирм, производивших радиолампы с 1930-х до 1980-х годов.

Проанализировав множество логотипов фирм-производителей ламповой электроники середины 20-го века был создан свой логотип компании AiV Electronics:

Продолжение следует…